破碎機油液在線監測系統應用案例:從工況到智能運維的實踐

一、破碎機工況分析與監測需求

破碎機作為礦山、水泥、冶金等行業的核心設備,長期處于高沖擊負荷、高粉塵、高溫的惡劣工況中,其潤滑系統面臨多重挑戰:

1.油液劣化加速:齒輪與軸承的高頻沖擊與摩擦導致油液剪切加劇,40°C運動粘度易偏離#320齒輪油標準范圍(典型值:320±15% cSt),引發潤滑失效風險。

2.水分與污染物侵入:破碎機密封性受粉塵沖擊影響,水分(游離水與溶解水)與金屬碎屑易混入油液,導致乳化、氧化及磨粒磨損,加劇設備損耗。

3.突發性故障隱患:傳統離線檢測周期長,難以及時捕捉粘度突變、顆粒濃度激增等異常,易引發非計劃停機,影響生產連續性。

針對上述痛點,油液在線監測系統通過多參數實時感知與預測性維護,成為保障破碎機穩定運行的關鍵技術手段。

二、破碎機油液監測指標選擇與傳感器配置

基于破碎機工況特點與#320齒輪油性能要求,系統核心監測指標及傳感器配置如下:

1.油液理化性能監測

40°C運動粘度:采用振動式粘度傳感器(量程:20~500cSt,精度±1.5%),實時反映油液氧化與剪切劣化趨勢,適配#320齒輪油的粘度控制需求。

微量水分(ppm)與含水率:電容式傳感器(量程0~2000ppm,精度±10%)區分游離水與溶解水,結合飽和度參數(0~100%),準確預警乳化風險。

2.磨損顆粒監測

鐵磁性顆粒(>20μm)與非鐵磁性顆粒(>50μm):在線鐵譜傳感器結合電感技術,實時統計顆粒尺寸與濃度,識別齒輪、軸承早期磨損特征。

3.輔助參數集成

溫度(-40~120℃):PT100鉑電阻傳感器(精度±0.1℃)補償粘度測量誤差,監測油液熱穩定性。

振動與流量:三軸振動傳感器(頻域分析沖擊負荷異常)與電磁流量計(監測旁路循環效率),聯動診斷機械故障。

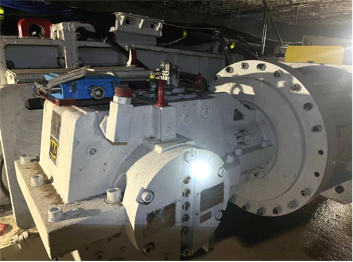

三、油液系統部署與安裝設計

1.取油與回油管路布局

取油點:油箱底部(M30轉G1/4接口),捕獲沉淀污染物與游離水,確保數據代表性。

回油點:油箱頂部(G1/4接口),避免氣泡混入主油路,維持循環穩定性。

管路配置:7米耐高壓防爆軟管(聚氨酯材質),適應破碎機振動與空間制約,旁路流量控制為50~300mL/min,避免主油路壓力波動。

2.防爆與供電適配

本安型設計:傳感器與采集模塊通過礦用本安認證(Ex ib I),防爆外殼防護等級IP67,適應煤礦等高危環境。

供電方案:適配127V液壓支架機柜電源,支持冗余供電與浪涌保護,保障系統持續運行。

四、油液數據傳輸與智能分析

1.本地與云端協同

邊緣計算:嵌入式處理器實時分析數據,通過RS485或工業無線網絡上傳至本地服務器,支持Modbus/OPC UA協議。

云端診斷:數據同步至云平臺,結合AI算法生成趨勢報告,觸發分級預警(如粘度超限±15%預警,顆粒濃度>NAS 18級預警)。

2.維護決策支持

系統自動建議換油周期(基于粘度、水分綜合評分),優化潤滑油利用率,延長換油間隔30%以上。

結合振動頻譜與顆粒特征,定位磨損部件(如齒輪斷齒、軸承點蝕),指導定點維修。

五、破碎機油液監測的應用案例與效益分析

1.某水泥廠石灰石破碎機應用實例

背景:設備因粉塵侵入導致油液污染,頻繁出現齒輪箱異響與過熱問題,年非計劃停機達12次。

部署方案:安裝在線監測系統,著重監控粘度、水分與鐵磁性顆粒。

成效:

故障預警:提前2個月發現齒輪箱鐵顆粒濃度異常,避免一次嚴重斷齒事故,年停機減少80%。

成本優化:按質換油策略節約潤滑油成本18%,年維護費用降低25萬元。

能效提升:粘度實時調控使傳動效率提高5%,年節電約7.2萬度。

六、破碎機油液監測技術展望

未來,破碎機油液監測將向多模態結合與數字孿生方向發展:

1.多傳感器結合:結合油液參數、振動、噪聲等多角度數據,構建設備健康指數(HI),提升故障診斷精度。

2.數字孿生集成:通過三維模型實時映射設備狀態,模擬潤滑系統劣化路徑,實現壽命預測與維護仿真。

破碎機油液在線監測系統通過實時感知-智能分析-準確決策的技術閉環,改變了傳統運維模式。在“雙碳”目標與智能化轉型背景下,該技術不僅是設備可靠性的守護者,更是礦山、水泥等行業降本增效的核心引擎。隨著5G、邊緣計算等技術的結合,油液監測將推動工業運維邁向更高階的智慧化未來。

如果您需要:破碎機油液在線監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!