預(yù)警先行,維護無憂:鋼鐵企業(yè)油液監(jiān)測智能化項目見成效

鋼鐵產(chǎn)業(yè),作為工業(yè)經(jīng)濟體系的基石與驅(qū)動力,對生產(chǎn)裝備的持續(xù)高 效運作及安全性能提出了從未有的高標準。在惡劣的運行條件下,設(shè)備面臨著潤滑油品質(zhì)退化、污染加劇及水分滲入等嚴峻挑戰(zhàn),這些均成為削弱設(shè)備可靠性、遏制生產(chǎn)效率提升的關(guān)鍵因素。

隨著國家對環(huán)保政策的持續(xù)加碼,鋼鐵企業(yè)正處于轉(zhuǎn)型升級的關(guān)鍵節(jié)點,既要確保生產(chǎn)設(shè)備的穩(wěn)定運行,又要積極響應(yīng)節(jié)能減排號召,減輕因設(shè)備故障引發(fā)的環(huán)境污染風險,同時面臨降低維護成本、減少意外停機的雙重考驗。在此背景下,引入智能化、實時化的在線油液監(jiān)測系統(tǒng),成為了鋼鐵行業(yè)轉(zhuǎn)型升級、提質(zhì)增效的迫切需求。

一、項目背景及部署

2023年,河北一家鋼企引進了3臺智火柴在線油液監(jiān)測系統(tǒng),分別安裝在酸軋軸承潤滑站、酸軋拉矯機潤滑站以及高壓液壓站,并開始穩(wěn)定運行。

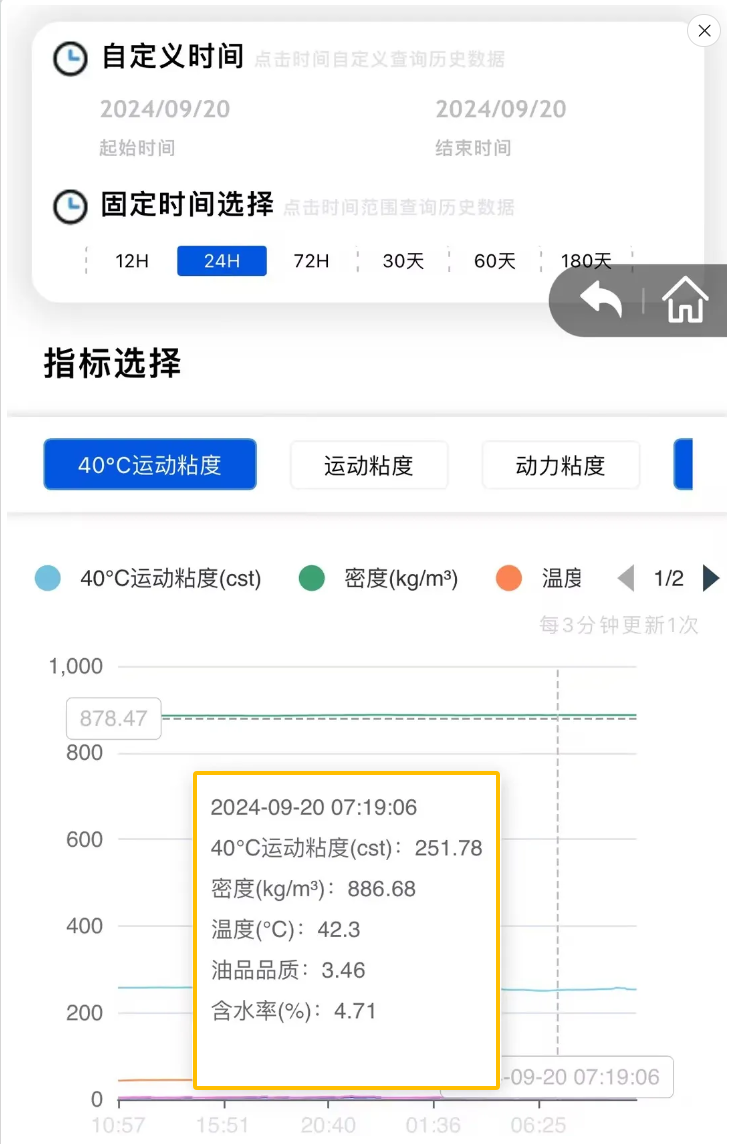

系統(tǒng)在部署過程中,針對不同設(shè)備潤滑站的特性及通病進行了差異化配置,能夠?qū)崟r監(jiān)測油液中的關(guān)鍵指標,包括溫度、密度、V40粘度、污染度、介電常數(shù)、飽和度、含水率以及金屬磨粒等。所有數(shù)據(jù)均上傳至智火柴智慧潤滑油液云平臺,實現(xiàn)油液狀態(tài)的可視化和異常預(yù)警。

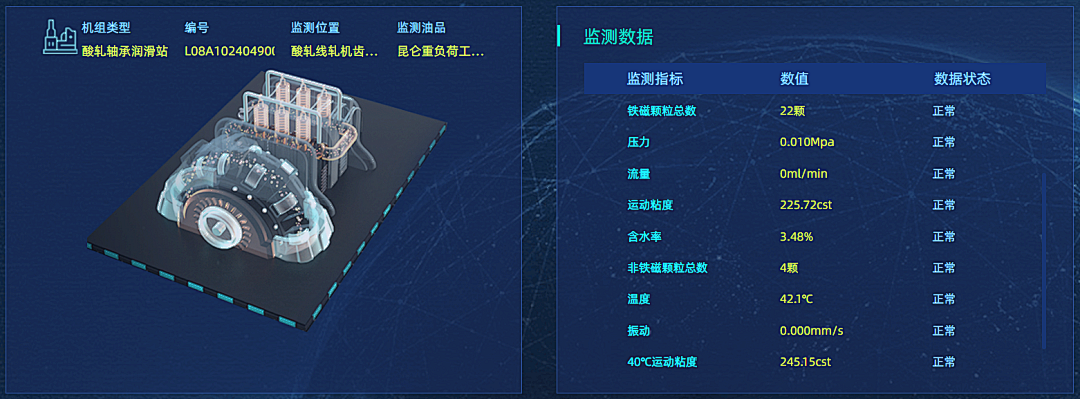

▲油液云平臺-在線油液監(jiān)測預(yù)警系統(tǒng)

據(jù)初步估算,采用此系統(tǒng)后,該鋼企有望實現(xiàn)設(shè)備故障率下降至少30%,維護成本減少約20%,同時,通過準確管理油液消耗與更換周期,減少廢棄油液處理量,為企業(yè)的綠色可持續(xù)發(fā)展貢獻力量。

酸軋軸承潤滑站

為應(yīng)對設(shè)備常面臨因重載和高溫工作環(huán)境導致的潤滑失效問題,如油液粘度異常、水分侵入引起的乳化、以及金屬磨粒積累加劇的磨損。配置了IOL-EX在線油液監(jiān)測系統(tǒng),著重監(jiān)測含水率的變化趨勢。

監(jiān)測油品:昆侖重負荷工業(yè)齒輪油KG320

監(jiān)測指標:溫度、粘度、含水率、密度和金屬磨粒(鐵磁顆粒、非鐵磁顆粒)等;

及時發(fā)現(xiàn)油液的老化、污染和磨損加劇情況,從而預(yù)防軸承因潤滑不佳而發(fā)生的過度磨損、卡滯甚至失效,確保酸軋生產(chǎn)線的連續(xù)穩(wěn)定運行。

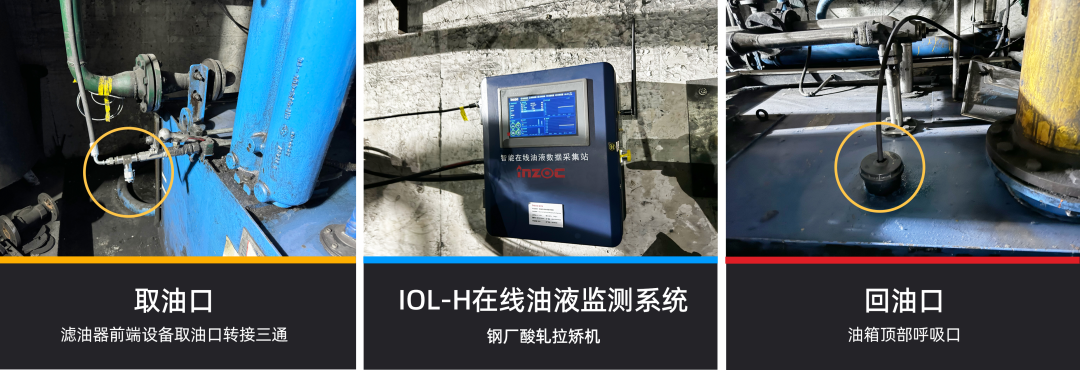

酸軋拉矯機潤滑站

其潤滑系統(tǒng)容易因工作環(huán)境的惡劣而遭受污染,導致油液金屬磨粒增多和污染度上升。為此配置的是IOL-H2在線油液監(jiān)測系統(tǒng)及時捕捉油液老化、污染加劇和機械磨損的早期信號。

監(jiān)測油品:殼牌可耐壓S2 G220油品;

監(jiān)測指標:粘度、金屬磨粒、溫度、密度、介電常數(shù)、含水率、油品品質(zhì)等;

在故障早期采取預(yù)防性維護措施,防止拉矯機因潤滑失效導致的性能下降、停機維修等問題。

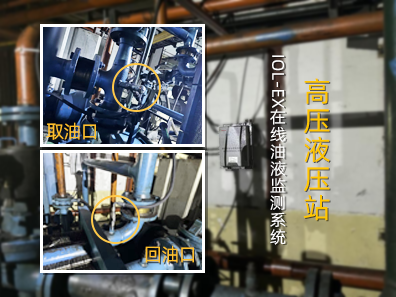

高壓液壓站

高壓液壓站中,液壓油因長時間使用和環(huán)境因素易產(chǎn)生飽和度異常、含水率上升和污染度增加等問題,為了預(yù)防這些問題,加裝在西安油液監(jiān)測系統(tǒng)來著重關(guān)注油液的飽和度、含水率、污染度等指標。

監(jiān)測油品:昆侖HML抗磨長壽命液壓油46#

監(jiān)測指標:粘度、飽和度、水含量、污染度、溫度、密度、介電常數(shù)等;

能夠及時發(fā)現(xiàn)油液質(zhì)量變化,并采取相應(yīng)的凈化、干燥或更換措施,以確保液壓系統(tǒng)的清潔度和潤滑效果,防止因油液問題引發(fā)的系統(tǒng)故障和停機損失。

二、項目運行情況

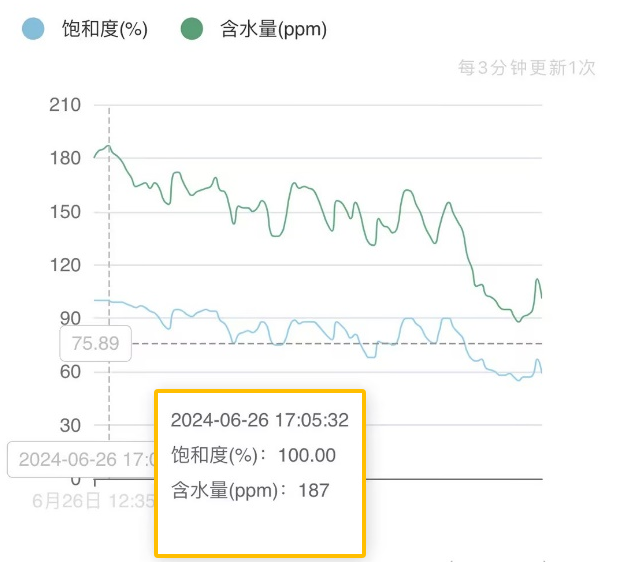

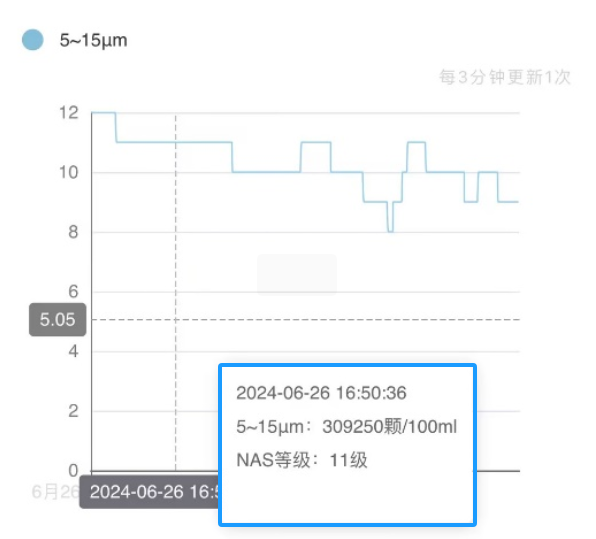

在設(shè)備上線監(jiān)測后的初期,高壓液壓站的油液狀態(tài)一直保持正常。然而,在2024年6月26日,智火柴智慧潤滑油液云平臺發(fā)出了預(yù)警,顯示高壓液壓站的油液飽和度已達100%,NAS污染度等級嚴重超標,高達11級,且含水量指標異常升高。

▲高壓液壓站:脫水前 油液云平臺數(shù)據(jù)

智火柴技術(shù)售后團隊迅速抵達現(xiàn)場進行排查,zui終確定設(shè)備存在嚴重的進水問題。經(jīng)過多方商議,制定并實施了脫水方案,并現(xiàn)場更換濾油機濾芯進行過濾。

客戶

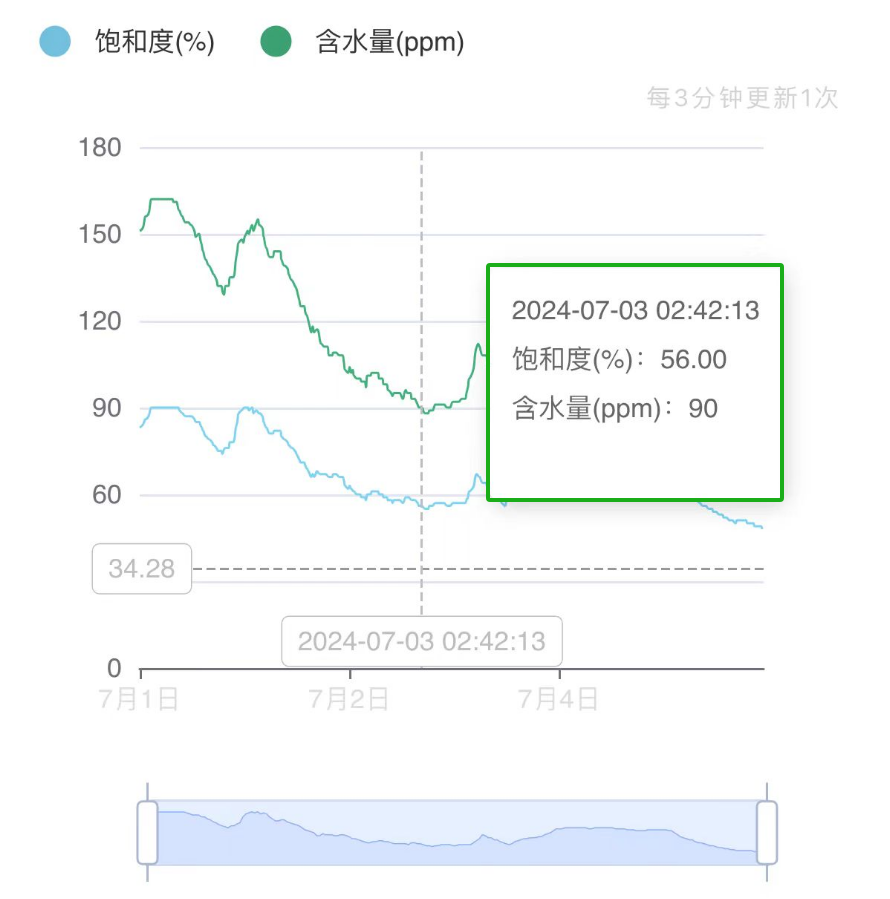

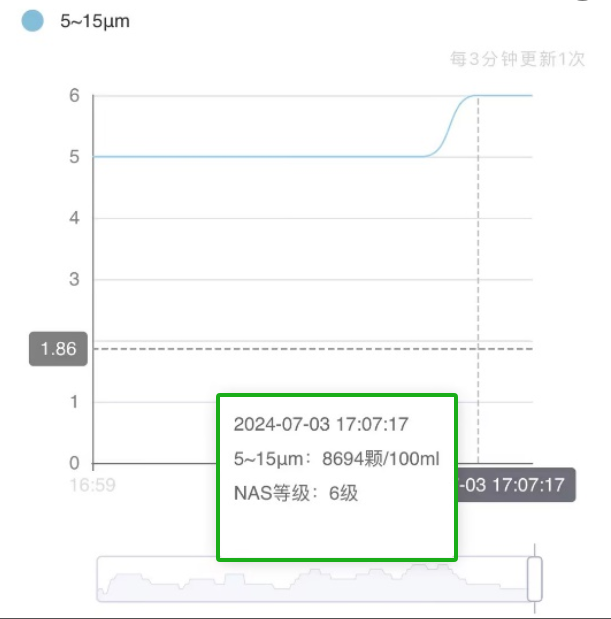

經(jīng)過幾天的處理,油液飽和度及含水量均恢復(fù)至正常值,污染度等級降至6級,油品狀態(tài)恢復(fù)正常。

▲高壓液壓站:脫水后 油液云平臺數(shù)據(jù)

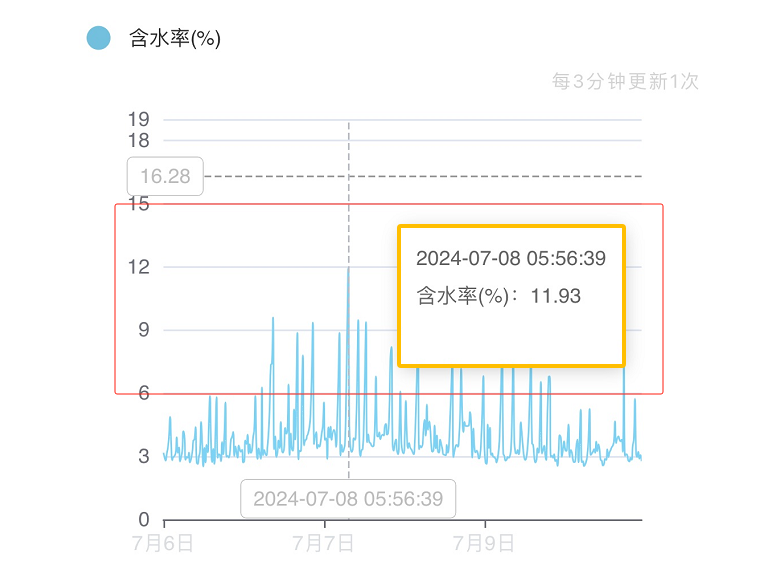

隨后,在2024年7月,在酸軋軸承潤滑站機組的酸軋線軋機齒輪潤滑站監(jiān)測點通過在線油液監(jiān)測系統(tǒng)的反饋顯示,油液含水率多數(shù)維持在3%左右,卻突現(xiàn)峰值高達11.93%的異常情況。

▲酸軋軸承潤滑站 含水率數(shù)據(jù)

技術(shù)售后人員立即趕往現(xiàn)場,發(fā)現(xiàn)油品呈渾濁狀態(tài),接近乳化,進一步證實了油箱進水的問題。

油箱大量進水,建議立即排查進水源,并進行油液過濾或更換。

技術(shù)工程師

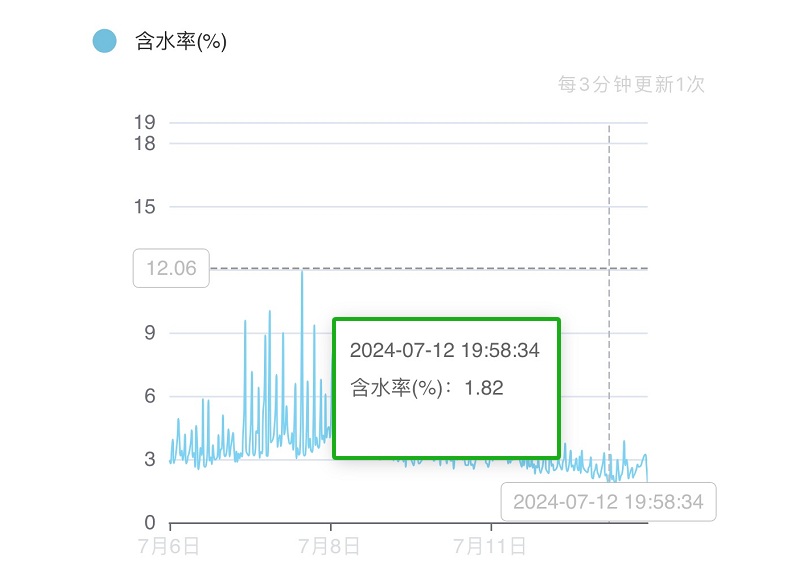

雖然經(jīng)過脫水處理,含水率稍有下降,但在線監(jiān)測系統(tǒng)顯示含水率又開始上升,提示現(xiàn)場人員保持警惕。經(jīng)過進一步排查,最終在幾根回油管上發(fā)現(xiàn)了小破口,修補后含水率成功降低至1.3%。

▲酸軋軸承潤滑站 含水率數(shù)據(jù)

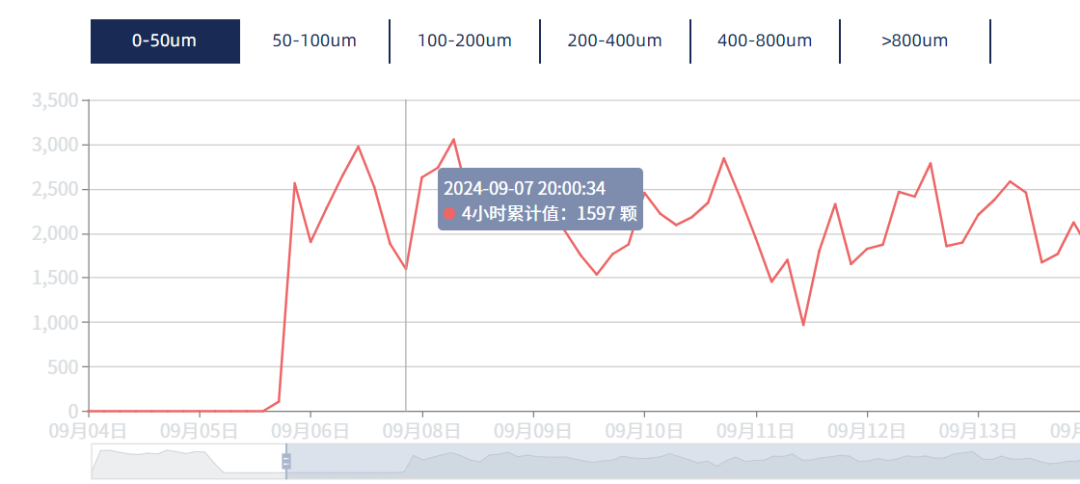

截止至2024年9月19日,在線油液監(jiān)測系統(tǒng)zui新一次預(yù)警是監(jiān)測到酸軋拉矯機潤滑站的非鐵磁顆粒總數(shù)和污染等級數(shù)據(jù)異常,再次展現(xiàn)了其強大的預(yù)防維護能力,為鋼企的設(shè)備維護提供了關(guān)鍵數(shù)據(jù)支持。

面對預(yù)警,鋼企得以迅速響應(yīng),對油液取樣并送至專門實驗室進行深入分析,準確鎖定了污染物的類型及來源。

▲酸軋拉矯機 金屬磨粒數(shù)據(jù)

基于實驗室報告,鋼企及時采取了針對性措施,調(diào)整或更換了潤滑油,確保了油液品質(zhì)完全符合設(shè)備運行的高標準要求。與此同時,鋼企還全方面檢查了潤滑系統(tǒng),特別是過濾器和管路等關(guān)鍵部位,很好的去除了已沉積的污染物,恢復(fù)了潤滑系統(tǒng)的清潔狀態(tài)。

三、項目應(yīng)用效益

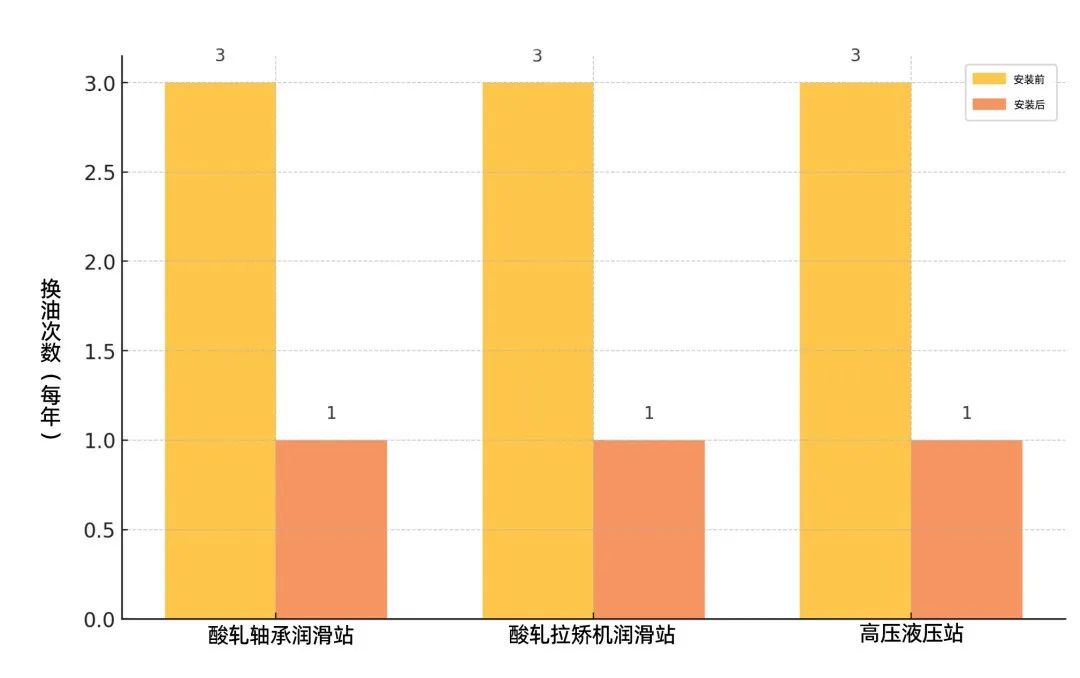

在部署在線油液監(jiān)測系統(tǒng)之前,酸軋軸承潤滑站、酸軋拉矯機潤滑站及高壓液壓站的油液更換頻次均為每年3次,這不僅增加了油液采購成本,還因頻繁的換油作業(yè)導致設(shè)備停機時間延長,影響了整體生產(chǎn)效率。

自引入該系統(tǒng)后,通過實時、準確地監(jiān)測油液狀態(tài),我們成功地將這三個關(guān)鍵設(shè)備的油液更換頻次顯著減少至每年僅1次。不僅直接降低了油液的使用成本和采購負擔,還大幅減少了因換油而必要的停機時間,顯著提升了設(shè)備的有 效運行時間和整體利用率。

通過智火柴在線油液監(jiān)測系統(tǒng)的監(jiān)測以及云平臺的有 效預(yù)警,該鋼企成功規(guī)避了三起潛在危機,總計為企業(yè)避免了高達60萬元的停機損失,并實現(xiàn)了30萬元的維護費用節(jié)約,兩者合計節(jié)省達90萬元的經(jīng)濟效益。

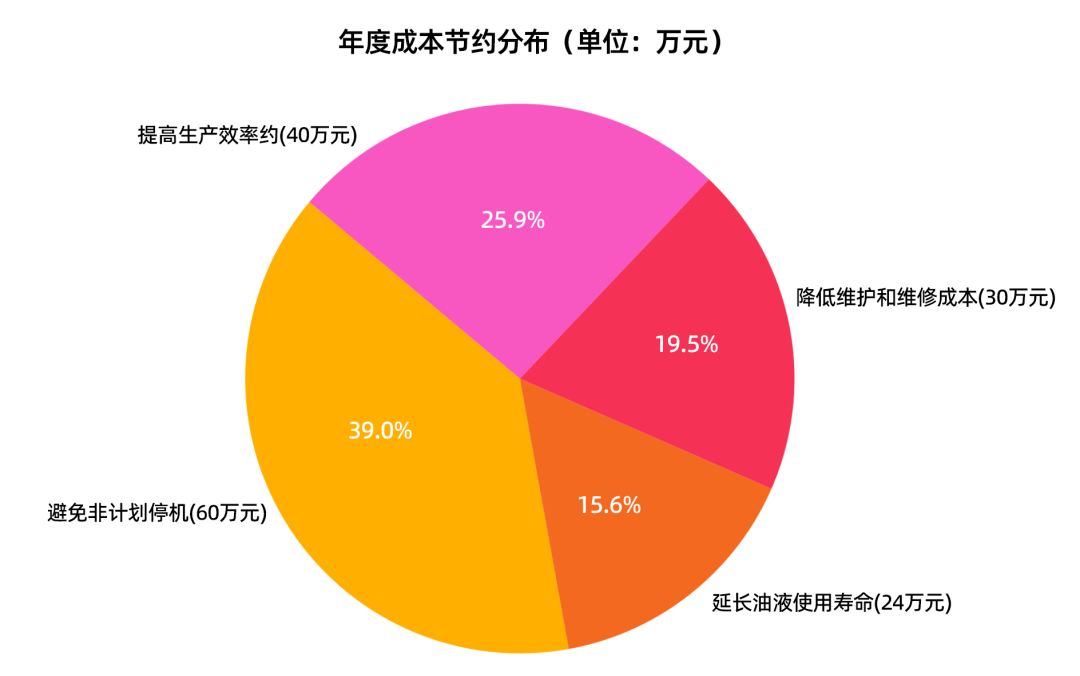

下圖所示,表明了在線油液監(jiān)測系統(tǒng)在鋼鐵企業(yè)中的年度成本節(jié)約潛力,預(yù)估總金額高達154萬元。

尤為突出的是,系統(tǒng)在避免非計劃停機方面成效顯著,其節(jié)約的成本占比高達39%,相當于為企業(yè)挽回了約60萬元的潛在損失,確保了生產(chǎn)線的連續(xù)穩(wěn)定運行。緊隨其后的是提高生產(chǎn)效率的貢獻,占比25.9%,約40萬元的節(jié)約額,進一步增強了企業(yè)的市場競爭力。

事實證明,配置在線油液監(jiān)測系統(tǒng),在潤滑系統(tǒng)異常時給出的預(yù)警信息,讓油品狀態(tài)可視化,讓設(shè)備健康變得自主可控。在故障預(yù)警早期及時干預(yù),采取脫水換油等措施,避免油品進一步劣化突發(fā)停機導致的生產(chǎn)中斷與成本攀升。

如果您需要:油液在線監(jiān)測系統(tǒng),請聯(lián)系我們。智火柴,國內(nèi)知名油液監(jiān)測系統(tǒng)提供商!